0086 15335008985

炭鉱バルブ:ミクロンレベルの耐性と人間の変換の精密制御の技術

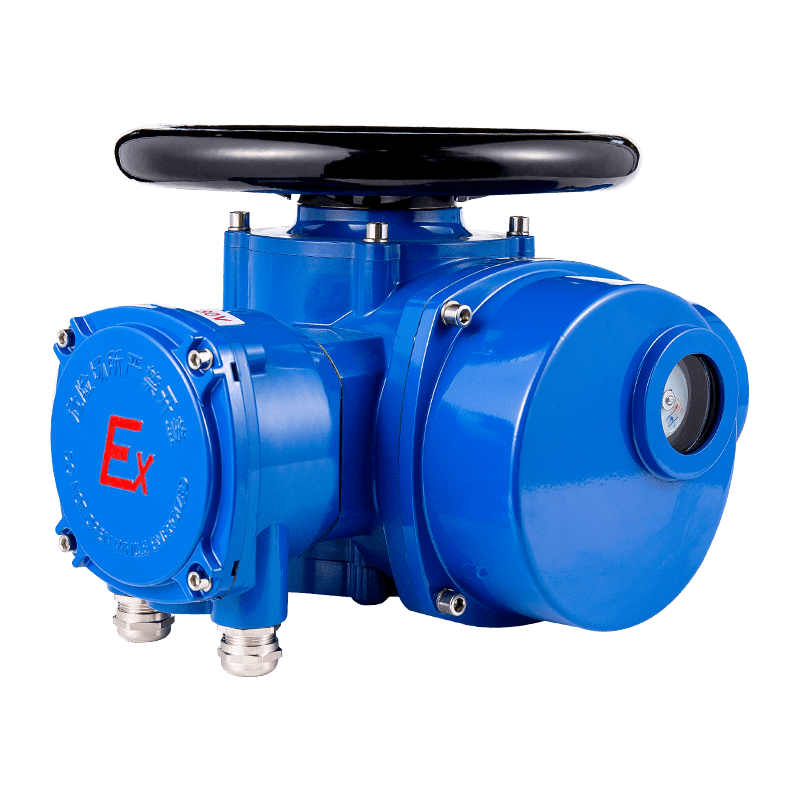

炭鉱の複雑な環境では、バルブが流体制御のコアコンポーネントとして、圧力を調節し、メディアを遮断し、安全性を確保するという重要な使命を引き受けます。その設計コンセプトと製造プロセスの厳密さは、鉱山生産の安全性と効率を直接決定します。ハンドホイール駆動型の石炭鉱山バルブを例にとると、その動作メカニズムとシーリング構造の設計は、司法バランスのように精度とバランスを追求し、人材を機械的伝達を介してバルブディスクのミリメートルレベルの制御に変換しますが、シーリングペアの一致するクリアランスはミクロンレベルの寛容法に従います。わずかな偏差が連鎖反応を引き起こし、圧力システム全体の崩壊につながる可能性があります。

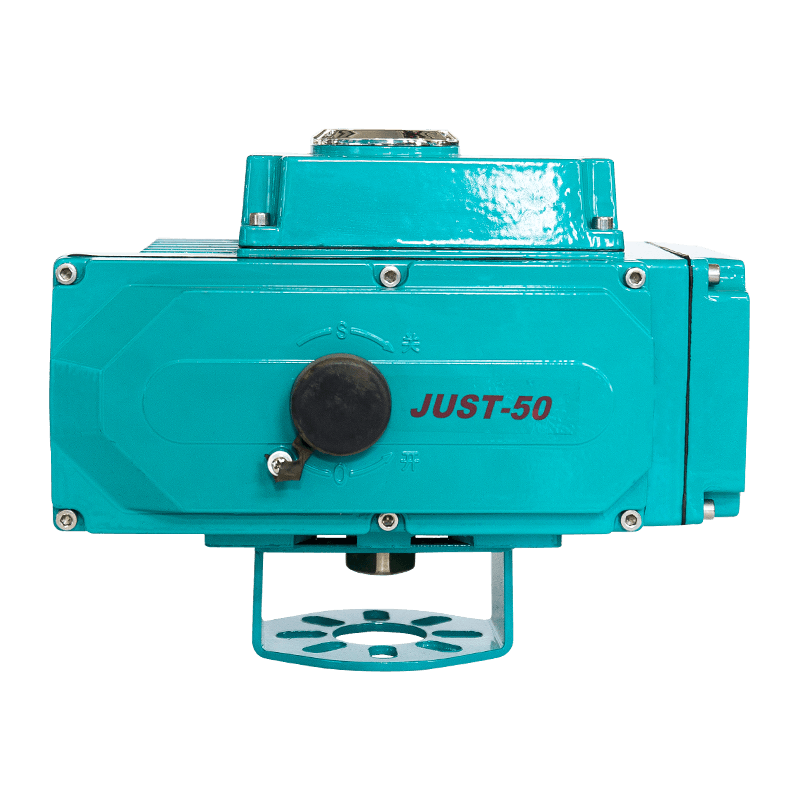

のハンドホイールデザイン 炭鉱バルブ 基本的に、オペレーターの体力を機械的構造を介してバルブディスクの線形または回転の動きに変換することです。オペレーターが反時計回りにハンドホイールを回転させると、ハンドホイールのスポーク構造はトルクをバルブステムナットに伝達し、バルブステムは、ネジ付きペアの作用下で軸方向の変位または回転動きを生成します。このプロセス中、ハンドホイールのサイズ、材料、および伝送比が正確に計算されます。スポークの数は通常、ストレス集中を避けるために6以下です。リム表面は、動作中の傷を防ぐために滑らかで鋭いエッジがない必要があります。ハンドホイールナットとバルブステムの間の接続は、高強度のねじを使用して、トルク透過の信頼性を確保します。

ハンドホイールとバルブディスクの間のトランスミッション媒体として、バルブステムは、強度と柔軟性の両方を考慮するように設計する必要があります。高圧下では、バルブの茎は中圧と摩擦の二重効果に耐えなければならないため、しばしば高強度合金鋼でできており、表面は耐摩耗性を改善するために亜硝酸またはクロムメッキをしています。バルブステムとバルブディスクを接続するにはさまざまな方法があります。これには、スレッド接続、キー接続、溶接が含まれますが、どのような形であっても、バルブディスクの移動中の偏向または詰まりを避けるために、同軸性と垂直性エラーがミクロン範囲内で制御されるようにする必要があります。

炭鉱バルブのシーリング性能はコアインジケーターであり、シーリングペアの一致するクリアランスがこのパフォーマンスを決定するための鍵です。シーリングペアは通常、バルブディスクシーリングサーフェスとバルブシートシーリングサーフェスで構成されており、2つは閉じた状態でタイトな金属金属接触またはソフトシーリング接点を形成する必要があります。たとえば、金属の硬いシールを採取すると、シーリング表面の平坦性は0.0009 mm以下である必要があり、表面の粗さはRa≤0.2ミクロン(硬い材料)またはRA≤0.4ミクロン(軟材)に達する必要があります。この精密な要件は、シーリング表面がサッカー場のサイズに拡大されている場合、その表面の不均一性が髪の直径を超えてはならないことを意味します。

シーリングペアの適合クリアランスの設計では、媒体の圧力、温度、腐食性を考慮する必要があります。高い圧力差条件下では、ギャップが大きすぎると、中程度の漏れが発生し、バルブディスクの振動と侵食が引き起こされます。ギャップが小さすぎますが、熱膨張または粒子詰まりによりシールの故障を引き起こす可能性があります。したがって、シーリングペアの耐性バンドは通常、±10ミクロンに厳密に制限されており、研削や研磨などのプロセスを通じて達成されます。さらに、シーリングペアの材料選択も重要です。たとえば、星の合金表面を備えたシーリング表面は、耐摩耗性と耐食性を大幅に改善できますが、ポリテトラフルオロエチレンまたはグラファイトフィラーは低圧または非腐食培地に適しています。

シーリングペアの適合クリアランスが設計許容度を超える場合、結果は壊滅的です。炭鉱では、ガス、石炭粉塵、水の混合媒体には、バルブの密閉に非常に高い要件があります。シールが故障すると、高圧培地はギャップを通って低圧領域に漏れ、圧力の不均衡を引き起こす可能性があります。たとえば、ガス抽出システムでは、バルブの漏れがガスの蓄積を引き起こす可能性があります。濃度が安全性のしきい値を超えると、システムは自動的にガス源を遮断し、火災警報器を引き起こします。油圧サポートシステムでは、漏れがサポートのサポート力を減少させ、屋根の崩壊のリスクを引き起こします。

さらに、制御されていない耐性は、バルブの摩耗と腐食を加速する可能性があります。高圧差の作用の下で、培地内の粒子はシーリングギャップに埋め込まれ、「研磨摩耗」を形成し、ギャップサイズをさらに拡大することができます。腐食性媒体は、シーリング表面を直接侵食し、その表面仕上げを破壊する可能性があります。この悪循環は最終的にバルブの完全な故障につながり、鉱山のメンテナンスのために生産を停止することを余儀なくされ、大きな経済的損失と安全上の危険を引き起こします。

シーリングペアの耐性が常に制御可能な範囲内にあることを確認するには、炭鉱バルブを定期的に維持および監視する必要があります。メンテナンスには以下が含まれます。シーリング表面の摩耗の確認、必要に応じて研削と修理。熟成した梱包またはOリングの交換。バルブステムのまっすぐと同軸性を確認します。監視方法には、超音波検査を使用してシーリング表面の亀裂を検出します。圧力試験を通じてバルブのシーリングを検証する。振動分析を使用して、バルブディスクの動きを評価します。

インテリジェントテクノロジーの開発により、一部の炭鉱バルブにはオンライン監視システムが統合されており、シーリングペアのギャップの変化と中程度の漏れに関するリアルタイムフィードバックを提供できます。たとえば、バルブ本体内に圧力センサーと変位センサーを取り付けることにより、システムはシーリングペアの圧縮と漏れ速度を自動的に計算し、しきい値を超えたときに早期警告を発行できます。このアクティブなメンテナンスモードは、バルブの信頼性を大幅に向上させ、サービス寿命を延長します。