0086 15335008985

4 分の 1 回転電動アクチュエータを既存の制御システムにどのくらい簡単に統合できますか?

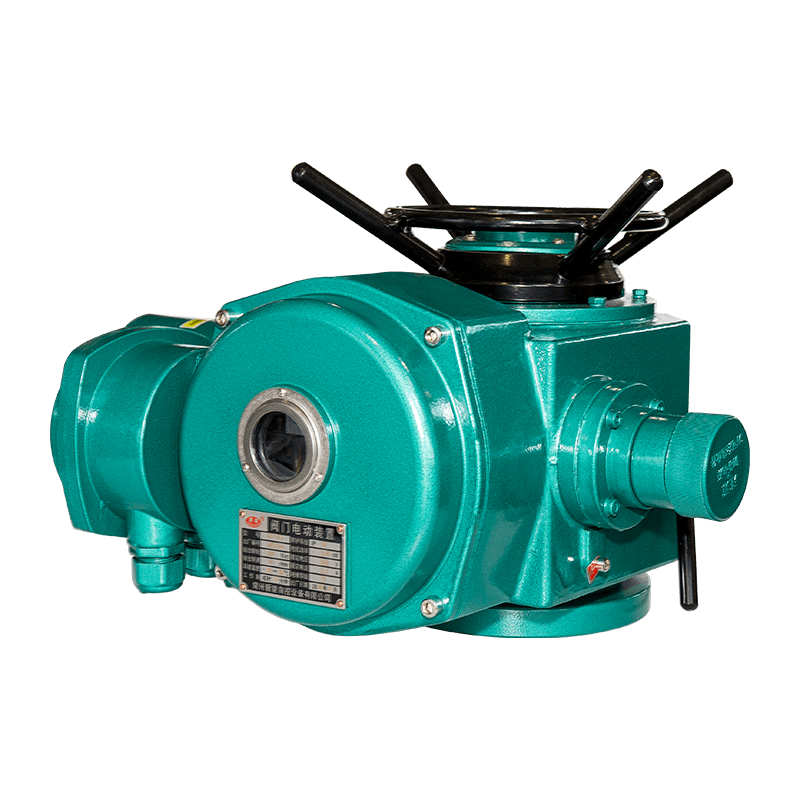

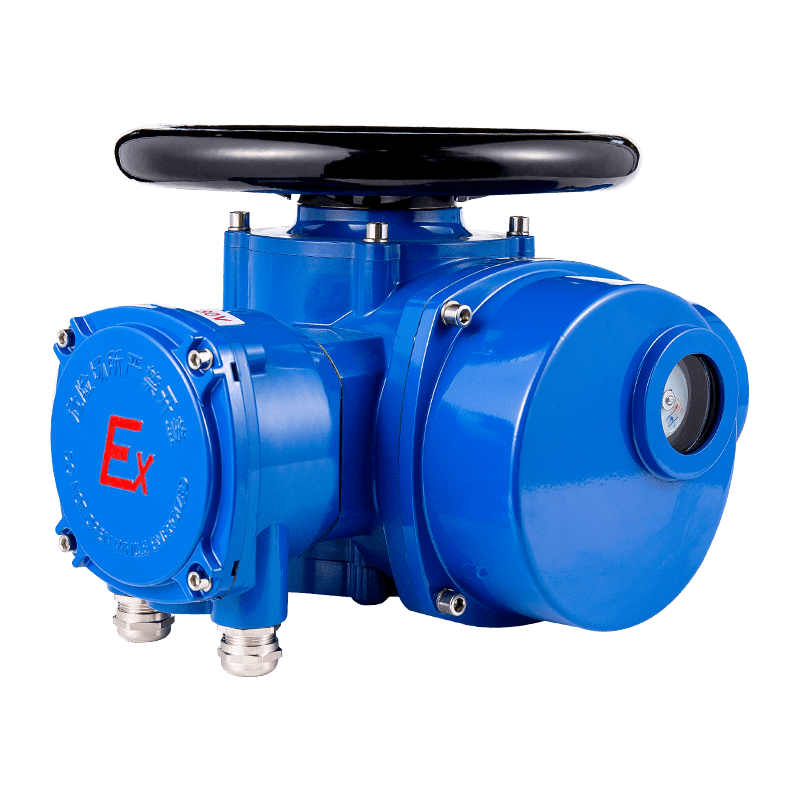

工場管理者、エンジニア、システム インテグレータにとって、オートメーション システムをアップグレードまたは拡張するという決定は決して軽視されません。主な懸念は互換性です。新しいコンポーネントは、すでに設置されているインフラストラクチャとシームレスに連携しますか?アプリケーションでボール、プラグ、またはバタフライ バルブの自動化が必要な場合、 1/4回転電動アクチュエータ 多くの場合、これが理想的な解決策となります。ただし、一般的かつ重要な疑問が生じます。 1/4回転電動アクチュエータ 既存の制御システムに統合しますか?安心できる答えは、最新のデバイスは統合を中心原則として設計されているということです。

統合の中核コンポーネントを理解する

特定のプロトコルと配線について詳しく説明する前に、統合に実際にどのようなことが必要かを理解することが重要です。その中心となるのは、 1/4回転電動アクチュエータ これは、アクチュエータとアクチュエータに指令を与えるシステムとの間に、信頼性が高く明確な通信および制御チャネルを確立することを意味します。これには通常、次の 3 つのコア コンポーネントが含まれます。 制御システム それ自体 (PLC、DCS、または単純なリレー パネルなど)、 アクチュエータ 、そして インタフェース それが彼らの橋渡しとなるのです。このインターフェイスは、開閉コマンド用の個別のワイヤのセットのように単純なものもあれば、膨大な量のデータを運ぶネットワーク化されたデジタル バスのように複雑なものもあります。統合の容易さは、アクチュエータの機能が制御システムの言語および機能とどの程度一致しているかに直接比例します。幸いなことに、メーカーは、同じ制御環境は 2 つと存在しないことを理解しています。そのため、標準 1/4回転電動アクチュエータ 通常、ほぼすべてのシナリオに適合する幅広いオプションのインターフェイスと通信モジュールが提供されます。

シームレスな統合における通信プロトコルの役割

通信プロトコルは、制御システムがフィールド デバイスと通信するために使用する言語です。選択したプロトコルがサポートするプロトコル 1/4回転電動アクチュエータ これはおそらく、統合の容易さを決定する唯一の最も重要な要素です。プロトコルの状況はいくつかの主要なカテゴリに分類でき、それぞれに独自の利点と考慮事項があります。

基本的なディスクリート信号とアナログ信号

最も単純で最も汎用的な統合形式は、ディスクリート (オン/オフ) およびアナログ (比例) 入出力信号によるものです。多くの場合、これは、 1/4回転電動アクチュエータ 従来のシステムまたはシンプルな PLC セットアップに組み込むことができます。

ほとんどのアクチュエータは、単純なドライ接点または電圧パルス (たとえば、24V DC または 120V AC) を受け入れて、開閉動作を命令します。同様に、多くの場合、アクチュエータの制御モジュールに組み込まれた電気機械リレーを介して、次のようなステータスを示す個別のフィードバック信号を提供します。 バルブオープン 、 バルブが閉まっている 、 トルク異常 、 or モーターの過熱 。アナログ統合には、比例制御 (流量制御のためのバタフライ バルブの調整など) のための 4 ~ 20 mA 信号の受信、またはバルブの位置を表す 4 ~ 20 mA 信号の送信が含まれる場合があります。

この方法は、理解、トラブルシューティング、配線が簡単です。 PLC の基本的なラダー ロジック以外の特別なプログラミング知識は必要ありません。ただし、制限は交換されるデータの量です。位置と基本的なステータスはわかっていますが、より深い診断情報はアクチュエータ内にロックされたままです。

産業用フィールドバスとネットワーク

最新のデータが豊富な環境では、デジタル フィールドバス プロトコルが統合の標準です。ここで、十分に装備されたシステムの統合の真の「容易さ」が発揮されます。あ 1/4回転電動アクチュエータ フィールドバスモジュールを装備した機器は、単一のツイストペアケーブルを介して通信し、配線コストと複雑さを大幅に削減しながら、膨大な情報交換を可能にします。

一般的なプロトコルには次のものがあります。 プロフィバスDP 、 Modbus RTU 、 and デバイスネット 。これらのプロトコルにより、制御システムはバルブの開閉を命令するだけでなく、リアルタイムのトルク値、内部温度、動作サイクル数などを監視することもできます。この豊富なデータにより予知保全が容易になり、ダウンタイムが削減されます。このレベルで統合するには、通常、デバイス記述ファイル (Profibus の場合は GSD、デバイスネット の場合は EDS) を制御システムのエンジニアリング ソフトウェアにロードする必要があります。このファイルは PLC にアクチュエータとの通信方法を正確に指示し、構成を主にメニュー主導のプロセスにします。

イーサネットベースのプロトコル

統合の容易さと機能の現在の頂点は、イーサネットベースのプロトコルにあります。これらには以下が含まれます プロフィバス PA 、 Modbus TCP/IP 、 イーサネット/IP 、 and Foundation フィールドバス H1 。これらのプロトコルは高速通信と、 1/4回転電動アクチュエータ 工場の広範な IT ネットワーク インフラストラクチャに直接接続できます。

主な利点は、SCADA や MES などの監視システムとのシームレスな統合です。メンテナンス プランナー、運用履歴担当者、資産管理システムは、複雑なゲートウェイを必要とせずに、アクチュエータからのデータにアクセスできます。多くの場合、構成と診断はエンジニアリング ワークステーションからリモートで実行できます。すでにイーサネットベースの制御バックボーンを実行している施設の場合、互換性のあるアクチュエータの追加は、他のネットワーク デバイスを接続して IP アドレスを割り当てるのと同じくらい簡単です。

| プロトコルの種類 | プロトコルの例 | 主な利点 | 理想的な用途 |

|---|---|---|---|

| ディスクリート/アナログ | ドライ接点、4-20mA | シンプルさ、普遍性 | シンプルなシステム 、 legacy upgrades, 基本制御 |

| 産業用フィールドバス | プロフィバスDP 、 Modbus RTU 、 デバイスネット | 配線の削減、豊富なデータ | 工場全体の自動化 、 データドリブンなメンテナンス |

| イーサネットベース | Modbus TCP/IP 、 イーサネット/IP 、 プロフィバス PA | 高速、IT統合 | 現代のグリーンフィールドサイト 、 IIoT イニシアチブ、複雑なシステム |

電気的互換性と電力要件

スムーズな統合はデータだけに関するものではありません。それは電子についてです。電気的互換性の確保はプロセスの基本的な要素ですが、時には見落とされます。電源の適合に失敗すると、統合プロジェクトが始まる前に停止する可能性があります。

最初のステップは、設置場所で利用可能な電源を確認することです。交流ですか直流ですか?電圧と周波数は何ですか (例: 120V AC 60Hz、240V AC 50Hz、24V DC)?あ 1/4回転電動アクチュエータ 幅広い標準電源入力オプションが利用可能です。正しいモデルを選択することが最も重要です。 120V AC 電源で 24V DC アクチュエータに電力を供給しようとすると、即座に致命的な障害が発生します。

さらに、アクチュエーターのモーターの突入電流も考慮する必要があります。最初に通電されると、電気モーターは定常状態の動作電流よりも何倍もの電流を流す可能性があります。制御システムの電源と配線は、この短期間のサージに対処できる定格を備えている必要があります。突入電流を見落とすと、回路ブレーカーの迷惑なトリップや電圧降下が発生し、同じ回路上の他のデバイスに影響を与える可能性があります。多くのアクチュエータには、この問題を軽減するためにソフトスタート回路が組み込まれており、電気的に敏感な環境への統合が容易になります。

最後に、産業環境に固有の電気ノイズを管理する必要があります。信号ケーブルの適切なシールド、電源と制御配線の分離、およびアクチュエータの専用接地の使用はすべて、電気的統合がクリーンで、誤動作や通信エラーを引き起こす可能性のある干渉がないことを保証するための重要なベスト プラクティスです。

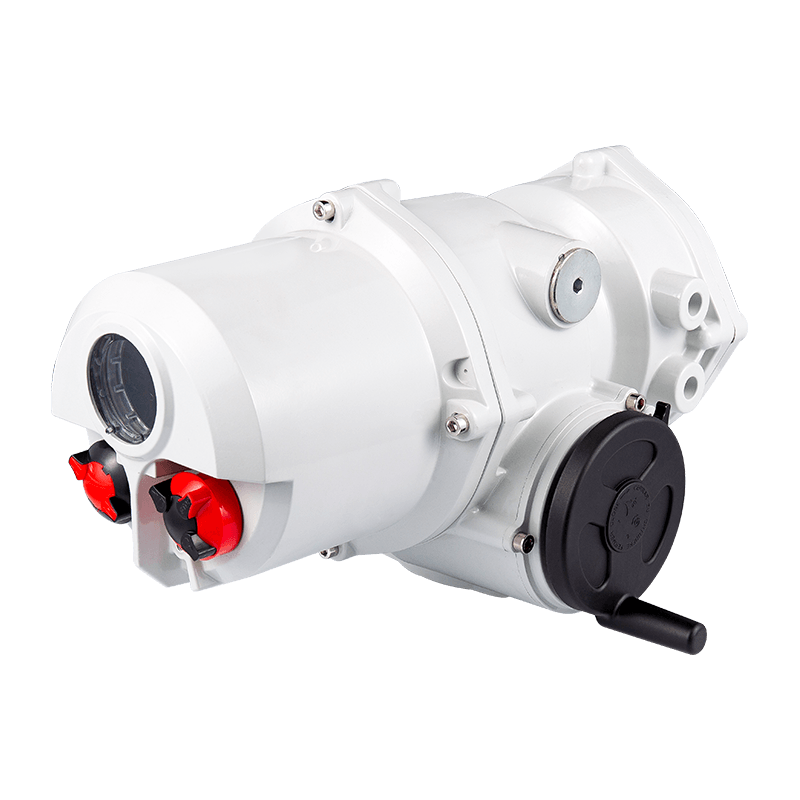

構成とセットアップ: ソフトウェアとツール

物理接続とプロトコル接続が確立されたら、統合の次のステップは構成です。モダンな 1/4回転電動アクチュエータ ユニットは高度に構成可能であり、プロセスは合理化されて使いやすくなっています。

多くのアクチュエータは、基本的なセットアップ用に統合された押しボタン コントロールとローカル ヒューマン マシン インターフェイス (HMI) を備えています。これにより、技術者はコンピュータを使用せずに、手動でバルブの開閉、トルク制限の設定、個別のフィードバック リレーの構成、ネットワーク プロトコルのアドレスの割り当てをオンサイトで行うことができます。これは、初期の試運転やトラブルシューティングに非常に役立ちます。

より高度な構成や、最も重要な診断のために、ほとんどのメーカーが専用の PC ソフトウェア ツールを提供しています。これらのアプリケーションは、多くの場合 USB または Bluetooth アダプタを介してアクチュエータに接続し、詳細なパラメータ設定のためのグラフィカル ユーザー インターフェイスを提供します。これらのツールを使用すると構成ファイルを迅速にアップロードおよびダウンロードできるため、ここでの統合は容易になります。これは、エンジニアがベンチ上で 1 つのアクチュエータを完璧に設定し、その設定をファイルに保存して、その同一の設定をシステム内の他の数十のアクチュエータに迅速に導入できることを意味し、一貫性を確保し、膨大な時間を節約できます。

さらに、このソフトウェアはアクチュエータの状態を把握するためのウィンドウを提供し、リアルタイム パラメータ、履歴障害ログ、およびイベント カウンターを表示します。この診断機能は、アクチュエータの動作データを保守管理システムに直接接続し、保守に対するプロアクティブなアプローチを可能にするため、統合ストーリーの重要な部分です。

物理的および機械的統合に関する考慮事項

統合の容易さは、電気的またはソフトウェアだけの問題ではありません。アクチュエータとそれが動作するバルブの間の物理的および機械的インターフェイスは、重要な最初のステップです。あ 1/4回転電動アクチュエータ は国際規格に従ってバルブに直接取り付けるように設計されており、このプロセスが大幅に簡素化されます。

最も一般的な取り付け規格は ISO 5211 および DIN 3337 です。これらの規格は、バルブの取り付けインターフェースの形状 (フランジ寸法、ボルトの数、ボルトの円、ドライブ シャフトのサイズと形状) を定義します。バルブとアクチュエータの両方がこれらの規格に従って製造されている場合、物理的な統合は、部品を位置合わせしてボルトで固定するだけの簡単な作業です。この互換性は大きな利点であり、バルブや配管を変更することなく、手動バルブの改造や、異なるメーカーの既存のアクチュエータの交換が容易になります。

取り付けインターフェイスを超えて、正しいアクチュエータの出力トルクと推力定格を機械的に選択することが重要です。アクチュエータのサイズが小さすぎると、特に差圧が高い場合やバルブが固着した場合にバルブを操作できなくなります。アクチュエータが大きすぎると無駄が多くなり、コストが高くなり、過剰な力によってバルブの内部が損傷する可能性があります。メーカーが提供するサイジング ソフトウェアを利用するか、技術仕様を参照することで、選択されたサイズが確実に得られます。 1/4回転電動アクチュエータ バルブに機械的に適合し、信頼性の高い動作と真に統合された機械システムを保証します。

システムの健全性に対する診断とフィードバックの価値

容易な統合の究極の表現は、そこから得られる価値です。深く統合された 1/4回転電動アクチュエータ 単純な開閉機能以上のものを提供します。これはプロセスの番兵となり、システム全体の健全性と信頼性を向上させる貴重なデータを提供します。

基本的な位置スイッチを超えて、高度なアクチュエーターは、移動の終了の表示だけでなく、バルブの実際の位置 (0 ~ 100% の開度など) についての継続的なフィードバックを提供します。さらに重要なのは、モーターの移動中にモーターによって加えられるトルクを監視し、報告することです。このトルクサインは強力な診断ツールです。トルクの上昇傾向は、磨耗、破片の蓄積、またはシールの劣化によりバルブの操作が困難になっていることを示している可能性があります。この傾向を長期にわたって監視することで、制御システムは計画停止中にメンテナンス担当者にバルブの保守を行うよう警告し、計画外の緊急停止を回避できます。

この予知保全機能は、 1/4回転電動アクチュエータ 単純な自動化コンポーネントから重要な資産管理ツールまで。このデータは、ほとんどの最新の制御および資産管理システムに簡単に統合でき、メンテナンス コストの削減、製品損失の防止、プラントの可用性の最大化によって明確な投資収益率を実現します。